0755-29881268

138-2520-0700

138-2520-0700

钣金加工固体材料受到外力作用,如果发生形状和尺寸的变化,这种现象称为变形,使物体产生变形的外力称为变形力。变形力去除后,能恢复原状的变形称为弹性变形;变形力去除后,不能恢复原状的变形称为塑性变形。金属材料在变形力的作用下,既能产生弹性变形,又能从弹性变形发展到塑性变形,它是一种具有弹、塑性的工程材料。一般说来,金属体在弹性变形时,其内部的原子位置发生变化,表现为原子的间距有微小的改变,从而引起了物体尺寸和形状的变化,变形力去除后,原子回到原来的平衡位置,该金属体就完全恢复了原来的形状和尺寸。当金属体受力较大,使原子偏离其原来的稳定平衡位置,而达到邻近的稳定平衡位置,在变形力去除后,原子就不再回到其原来位置,而是停留在邻近的稳定平衡位置上,其变形就成为不可恢复的永久变形,这就是金属的塑性变形。

1.钣金加工金属的晶体结构

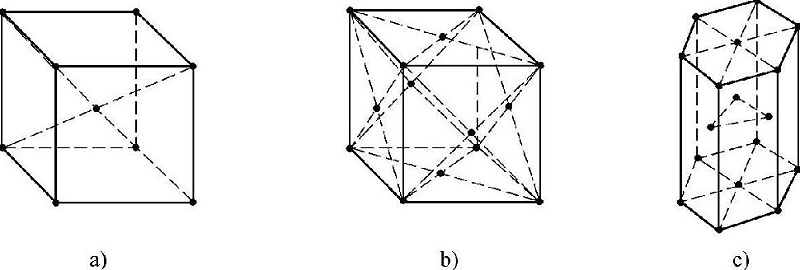

从金属学的观点来看,所有的固态金属都是晶体,且各种固态金属的晶体结构并不完全相同。工业上常用的金属中,除少数具有复杂的晶体结构外,最常见的金属晶体结构多为体心立方结构、面心立方结构和密排六方结构三种晶格类型,如图1-2所示。

图1-2 三种晶格类型

a)体心立方晶格 b)面心立方晶格 c)密排六方晶格

晶体中由原子组成的平面称为晶面,由原子组成的直线称为晶向,每种金属不同晶面上的原子密度和不同晶向上的原子间距是不同的。

2. 钣金加工塑性变形的方式

研究表明,单晶体的塑性变形主要是通过滑移和孪生两种方式进行的。

塑性变形最常见的方式为滑移,即晶体一部分沿一定的晶面和晶向相对于另一部分产生滑移,这一晶面和晶向称为滑移面和滑移方向。一般说来,滑移面总是原子排列最密的面,滑移方向总是原子排列最密的方向,因为沿着原子分布最密的面和方向滑移阻力最小。一个滑移面及其面上的一个滑移方向组成一个滑移系。每一个滑移系表示晶体在产生滑移时可能采取的空间位向。当其他条件相同时,金属晶体的滑移系越多,则滑移时可能出现的滑移位向越多,塑性就越好。一般说来,面心立方和体心立方金属的滑移系较多,因此它们比密排六方金属的塑性好。

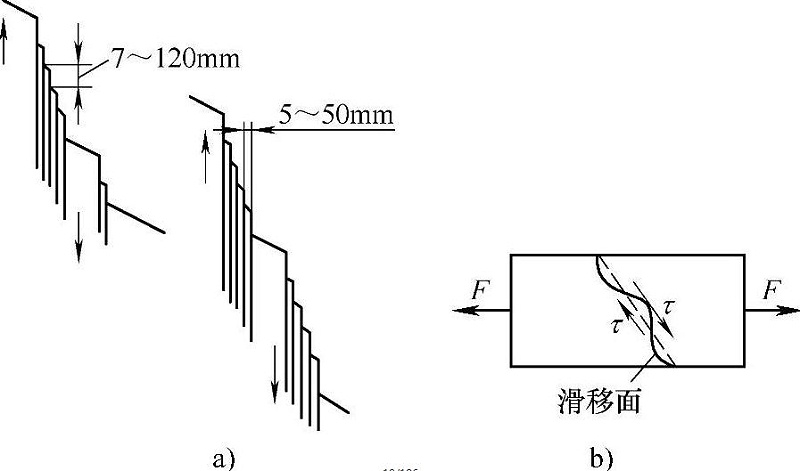

实际上,金属的滑移过程是比较复杂的。首先,滑移并非只是在一个单一的晶面上进行,同时参加滑移的有若干个平行的晶面——滑移层。滑移层的厚度可达50nm左右,滑移层与滑移层之间形成一种阶梯状。当变形程度很大时,两个滑移层间的阶梯可达120nm左右,如图1-3a所示。当塑性变形程度较大时,在金属表面上可以观察到滑移的痕迹,即无数互相平行的线条,这种线条通常称为滑移线。

其次,在金属滑移过程中,由于滑移层内晶格逐渐破碎,附近的晶格逐渐畸变,使滑移面出现起伏歪扭,如图1-3b所示,于是晶体的滑移阻力即变形抵抗力逐渐加大。变形越严重,滑移面上的晶格紊乱碎块越多,继续滑移的阻力也就越大,这种现象称为冷作硬化或应变强化。

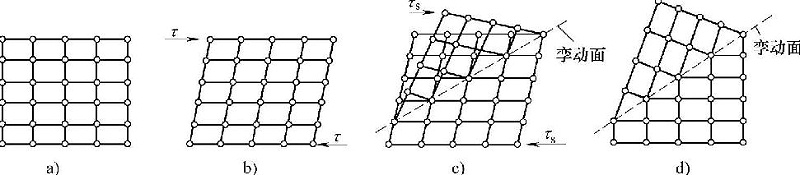

图1-4所示为晶格塑性变形的孪动过程,孪动是晶体的一部分相对另一部分沿着一定的晶面和方向发生的转动。

a)平衡状态 b)弹性畸变 c)晶面发生转动 d)永久变形

与滑移相比,孪动的主要特点是:

1)滑移过程是渐进的,而孪动过程是突然发生的。例如金属锡孪动时,可听到一种清脆的声音,称为“锡鸣”。其他的金属孪动时,也可听到类似的声音。由于孪动进行得非常迅速,因此从试验中很难了解其详细过程。目前一般认为六方与体心立方晶格在低温与冲击载荷下易于产生孪动。

2)孪动时,原子位置不能产生较大的错动,因此晶体取得较大永久变形的方式主要是滑移作用。

3)孪动后晶体内部出现空隙,易于导致金属的破裂。

就理想的晶体结构而言,全部原子都是规则地排列在晶体的晶格点上。然而实际晶体总是存在着各种缺陷(这些缺陷包括位错、空位、间隙原子和置换原子等,晶界更是缺陷集中的区域),引起晶格的畸变以及原子排列的不规则,最明显的是多晶体。研究表明:有些缺陷对金属塑性变形有很大的影响,如晶体的滑移变形就是在切应力的作用下通过滑移面上的位错运动来进行的。一个位错移到晶体表面形成一个原子间距的滑移量,同一个滑移面上许多位错移到晶体表面便形成明显的滑移线,许多滑移线在一起形成滑移带。这种滑移带常可在拉伸变形后的金属试样上观察到。

工业上用于塑性成形的金属都是多晶体,组成多晶体的各个晶粒类似于单晶体,它们的大小、形状、位向不同,晶粒之间又有晶界相连,因而多晶体的变形比单晶体要复杂得多。

多晶体的变形,就其中每个晶粒的变形来讲,不外乎滑移和孪生两种晶内变形方式,但就总体变形而言,多晶体内还存在着晶粒之间的相对滑动和转动。这种晶粒之间的变形称为晶间变形,所以多晶体的变形实质上是晶内变形和晶间变形综合作用的结果。

3.钣金加工塑性变形的影响

由于晶粒是靠原子间的吸引力和晶粒间的机械连锁力互相连接的,因此,晶间变形比较困难。晶粒间的滑动非常微小,很容易引起晶界处的结构破损,从而导致金属的断裂。晶粒间的转动过程相当复杂,这是由于多晶体中不同位向的各个晶粒既有向有利于晶内滑移的方向转动的趋势,又受到相互牵制的缘故。晶粒转动的现象在粗晶粒的板料冲压成形后可以观察到,这就是冲压件表面显出凹凸不平的所谓“橘皮”现象。

多晶体的塑性变形还受到晶界的影响。晶界内晶格畸变更甚,晶界的存在使多晶体的强度、硬度比单晶体高。多晶体内晶粒越细,晶界区所占比例也就越大,金属的强度、硬度也就越高。此外,晶粒越细,变形越易分散在许多晶粒内进行,因此变形更为均匀,不易出现应力集中而导致金属破坏,这就是一般的细晶粒金属不仅强度、硬度高,而且塑性也较好的原因。

在金属塑性变形过程中,金属的性能和组织都会发生变化,其中最重要的是加工硬化,即随着变形程度的增加,变形阻力增大,强度和硬度升高,而塑性、韧性下降。此外,由于变形不均匀,晶粒内部和晶粒之间会存在不同的内应力,作为变形后残余应力保留在金属内部,使经冷变形后的零件在放置一段时间后,可能自动发生变形甚至开裂。金属塑性变形后的性能变化是其组织发生变化的结果。多晶体变形时各晶粒沿其变形最大的方向伸长,在变形程度很大时,则显著伸长,形成纤维组织。晶内变形会使晶粒破碎,形成许多小晶粒,即亚晶粒;晶间变形则在晶界会使晶粒破碎,形成许多小晶粒,即亚晶粒;晶间变形则在晶界造成许多破损。另外,在变形程度很大时,多晶体内各个晶粒的位向会因滑移面的转向而逐渐趋向一致,形成变形织构。变形织构的形成,使轧制后的板料出现各向异性,即使退火一般也难以消除,用这种材料冲出的工件厚薄不均,沿口不齐,会使拉深成形的杯形件口部形成凸耳。