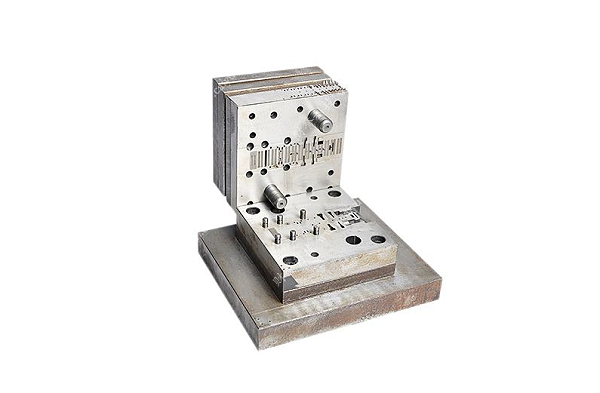

模具的设计与制造中,设计人员的经验与技能起到关键作用。有些模具一旦投入到生产线上使用以后,往往会产生各种问题,无法满足产品的生产要求或技术要求,造成生产线的非正常停工等,带来诸多不稳定因素。于是,如何提高五金冲压模具的稳定性,成为模具制造企业面临的现实问题。

模具及冲压成形的稳定性及其影响因素

何谓稳定性?稳定性分为工艺稳定性和生产稳定性。工艺稳定性指满足生产合格产品具有稳定性的工艺方案;生产稳定性则指生产过程中具有稳定性的生产能力。

由于国内的模具制造企业大多为中小企业,而且这其中的相当一部分企业,尚停留在传统作坊式的生产管理阶段,往往忽略了模具的稳定性,造成模具开发周期长、制造成本高等问题,严重制约了企业的发展步伐。

先让我们来看看影响模具及冲压成形稳定性的主要因素,分别为:模具材料的使用方法;模具结构件的强度要求;冲压材料性能的稳定性;材料厚度的波动特性;材质的变化范围;拉伸筋阻力大小;压边力变化范围;润滑剂的选择。

工具钢的疲劳特性

如上图所示:当σS为110kgf/mm2、选用凸模材料为SKD11,其冲次达到约9000冲次之时,凸模刃口就可能破损。而如若将材料更换为SKH51后,则可望令冲次提高到40,000冲次左右的水平。由此可见,在模具设计阶段,有必要对模具结构件进行必要的强度校核计算,而选用材料时则有以下注意事项:

①凸模承受的应力<凸模材料的许用压应力

②为提高凸模的抗弯强度,应选用弹性系数大的材质

③根据欧拉公式,进行稳定能力的校核

解决模具稳定性问题,需要从以下几方面严格把关:

①在工艺制定阶段,通过对产品进行分析,预知产品在制造中可能产生的缺陷,从而制定一个具有稳定性的制造工艺方案;

②实施生产流程的规范化、生产工艺的标准化;

③建立数据库,并不断对其总结优化;借助CAE分析软件系统,得出较优化解决方案。

诚瑞丰科技股份,87人的工程研发团队,专注于精密五金件定制加工及配套模具设计制造服务,参与到客户的每一次设计优化,帮助客户不断降低采购成本,提高市场竞争力。