量产钣金加工件会出现小部分变形问题,这时就需用到矫正工艺。机械矫正法是其中一种,借助机械设备对变形钣金加工件进行大幅矫平、型钢矫直、拼接板缝压平、矫圆等,均可通过不同类型压力机操作。

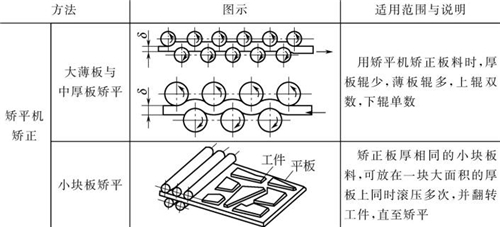

1)大幅薄板辊压矫平。板材的变形一般在多辊矫平机上矫正。钢板越厚,矫正越容易,而钢板越薄越容易变形,则矫正越困难。通常厚度在3mm以上的钢板,一般在五辊或七辊矫平机上矫平,但厚度在3mm以下的薄板,则必须在九辊、十一辊或更多辊矫平机上矫平。

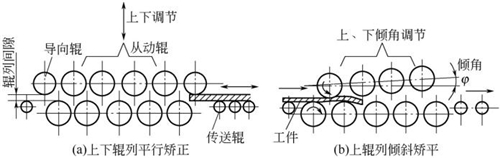

矫平机的工作部分由上下两列辊轴组成,如图4-9所示,通常有5~11个工作轴辊,下列辊为主动辊,通过轴承和机体连接,由电动机带动旋转,其位置不能调节。上列辊为从动辊,可通过手动螺杆或电动升降装置作垂直调节,改变上下辊列的距离,以适应不同厚度钢板的矫平。

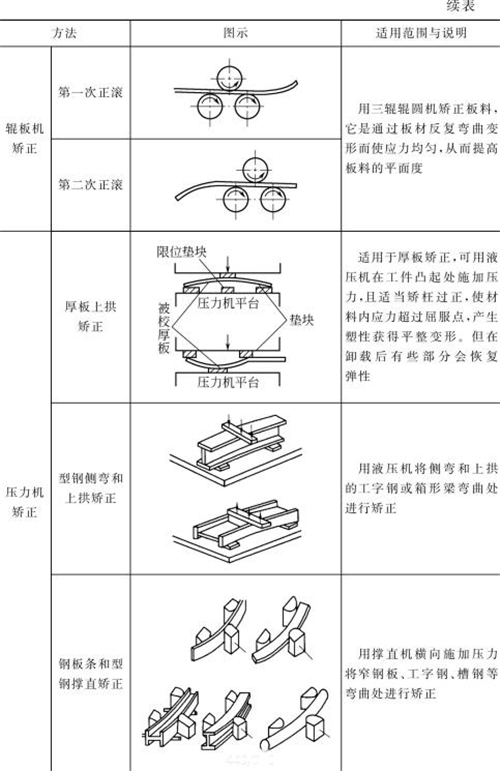

图4-9(a)为列辊平行矫平方法。矫平前,将矫平机的上、下两列轴辊平行排列设置,并将其上、下列辊的间隙设置为略小于被矫正钢板的厚度。矫平时,当钢板通过上、下列辊时,便产生反复弯曲,再通过最后的导向辊,将得以调平。

图4-9(b)所示为列辊倾斜矫平方法。若将矫平机的上列辊倾斜设置,则其上、下列辊的轴心连线将会形成很小的夹角,并使上列辊既能作升降调节,还能借助转角机构改变倾角大小,从而使上下列辊的间隙向出口端逐渐增大。矫平时,当钢板在上、下列辊间通过时,弯曲曲率逐渐减小,前面几对轴辊进行的是钢板的基本弯曲,继续进入时其余各对轴辊则对钢板产生附加拉力,至最后一个辊轴前,钢板将在附加拉力作用下变形并趋近于弹性弯曲,使钢板获得矫正。

通常,这类矫平机多用于薄板的矫正,并对于凹凸变形严重或面积较大的薄板,可根据变形情况,选择大小和厚度合适(厚度0.5~1.0mm)的低碳钢板条,垫在需更大拉伸的钣金加工件部位,可以提高矫平效果。

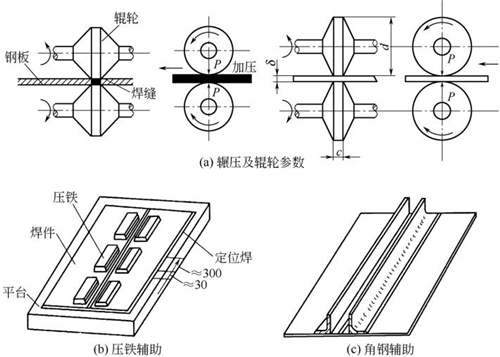

2)薄板接缝辗压矫平。薄板拼接后容易产生波浪变形,可用专门的辗压辊轮矫正,如图4-10(a)所示。

波浪变形是由焊缝纵向收缩引起的,当薄板结构为直焊缝或圆周焊缝且比较规则时,在焊缝及其两侧上采用辊轮施加一定压力并反复辗压,使焊缝及其附近的金属得到延展伸长,从而可消除波浪变形。

当拼节薄板变形严重或面积较大时,可采用压铁分别放在焊缝两侧[图4-10(b)],或在焊缝两侧点固角钢[图4-10(c)],以便提高矫正效果。

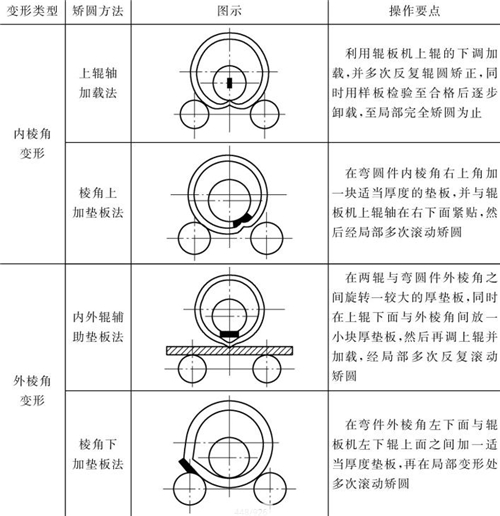

3)薄壁弯圆件辊压矫圆。大型薄壁弯圆件矫圆时,一般采用在三辊卷板机上进行,并根据变形形式的不同,采用加载法、加辅助垫板法等,见表4-13。

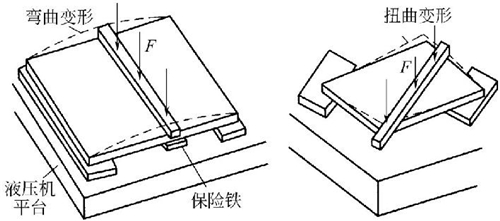

4)厚板和型材液压矫平。矫正厚板弯曲和扭曲变形时,将钢板的凸起面向上,并用两条相同厚度的扁钢在凹凸两侧支承钣金加工件,使工件在外力作用下发生塑性变形,达到矫正的目的,如图4-11所示。

为使钢板在去除外力后回弹而矫直,在施加外力时,钢板应超过平直状态略呈反向变形。当工件受力点下面空间间隙较大时,应放置垫铁,垫铁厚度应略小于两侧垫板的厚度。若钢板的变形较复杂时,应先矫正扭曲等变形,后矫正弯曲变形,这时要适当改变垫铁和施加压力的位置,直至矫平为止。

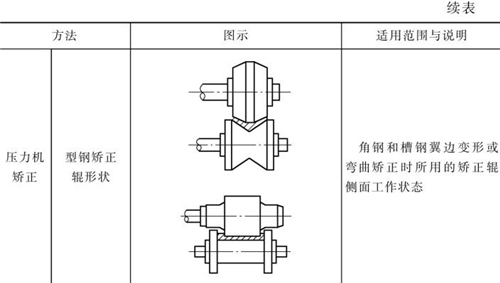

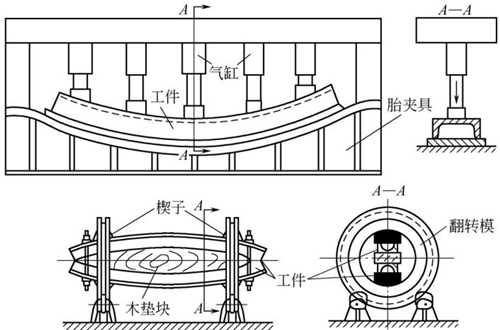

图4-12所示是利用液压机产生的外力,将构件紧压在具有足够刚度的夹具或平台上,使槽钢构件产生与变形方向相反的塑性变形,并使两者互相抵消,从而矫正槽钢的弯曲和扭曲变形。为提高矫正的质量及速度,操作时应根据钣金加工件尺寸和变形部位,合理设置加压部位、木垫块厚度及放置位置、胎夹具与翻转模尺寸等。

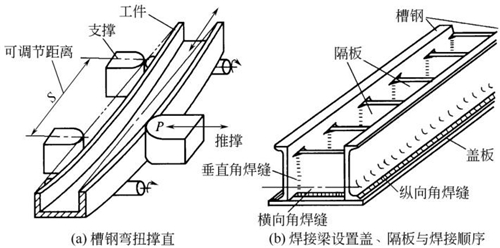

5)型钢与焊接梁撑直矫正。型钢和各种焊接梁的弯曲变形,可采用型钢撑直机反向弯曲法矫正变形。如图4-13(a)所示,撑直机运动件成水平布置,运动件分单头和双头两种,双头运动件两面对称,可两面同时工作,机床效率较高。工作时,型钢置于支撑和推撑之间,并可沿长度方向移动,支撑的间距可由操纵手轮调节,以适应型钢不同程度的弯曲。当推撑由电动机驱动作水平往复运动时,便周期性地对被矫正的型钢施加推力,使其产生反向弯曲而达到矫正的目的。

推撑的初始位置可以调节,以控制变形量。台面设有滚柱以支撑型钢,减小型钢来回移动时的摩擦。型钢撑直机也可用于型钢的弯曲加工,即为弯曲和矫正两用机床。通常,对于复杂截面或结构的型钢焊接梁,为有效地减少焊接梁的挠曲变形,并提高撑直矫正工作效率,应采用合理的焊接顺序或改变结构形状,如图4-13(b)所示,先焊尺寸较大的纵向角焊缝,再焊横向角焊缝,最后焊接垂直角焊缝。

深圳诚瑞丰科技股份有限公司在开平设立10万平方米生产基地,专业研发生产精密钣金加工件,拥有完善的生产设计机制,欢迎联系合作。