钣金加工件在量产前,需先对原料进行质量检验和变形校正,然后再进行放样与号料。材质检验是钣金件设计、打样、工艺准备直到正式投产的重要工序,各环节之间需运用化学检验、性能检测等,实现规范标准化生产。

1、钣金加工件材质检验标准

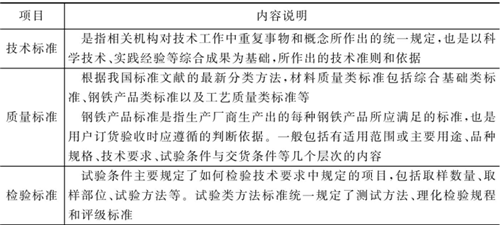

原材料检验是为判断材料的化学成分、组织结构、性能指标等是否符合相应标准,见表4-4。

2、钣金加工件材质检验

(1)材质检验技术

材质检验技术有成分分析法和光谱分析法两种,见表4-5。

(2)断口分析技术

低倍断口分析是指用肉眼或不大于20倍的放大镜,观察分析金属及合金的断口组织状态,检查钣金材料的宏观缺陷,特别是对断口进行初步的观察和分析。断口分为脆性断口、韧性断口及疲劳断口。

脆性断裂大多是穿晶断裂,断口是沿一定的结晶平面迅速发展而成的,断口一般较平整,有金属光泽,呈结晶状。韧性断口大都是塑性较好的材料在伴随有剧烈滑移时形成的断口。断口一般是穿晶且成纤维状杯锥断口,锥部较平滑呈暗灰色状。

疲劳断裂是在重复变化载荷作用下所发生的断裂,一般开始于钣金件中某些受高应力的部位,特别是表面上不连续部位。疲劳裂纹产生后,随着交变应力的继续,裂纹逐渐向截面其余部位扩展,直到有效截面积被缩小到不能再承受外力时,部件则突然断裂。

在低倍观察时,疲劳断口分为裂源周围平滑而细密的区域(形成了所谓贝壳状条纹或海滩条纹)和部件的有效截面积被缩减到临界值时所产生的静力破坏区。

在进行失效分析时,为探索产生失效的原因,除对断口进行低倍观察外,还必须在高倍的扫描电子显微镜下观察分析断口的微观形貌,以确定断裂机制。

(3)组织分析技术

利用光学金相显微镜对金属的打磨、抛光、腐蚀后进行观察分析,可观察到钣金材料组织的组成物大小、形状和位置,非金属夹杂物与成分偏析、晶界氧化及显微裂纹,以及钢件的渗碳层、渗氮层、渗铝层等的厚度和特征。

(4)无损检测技术

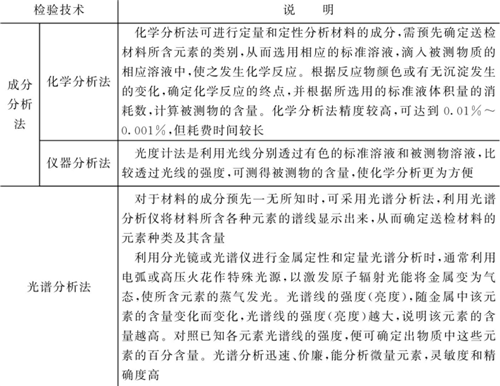

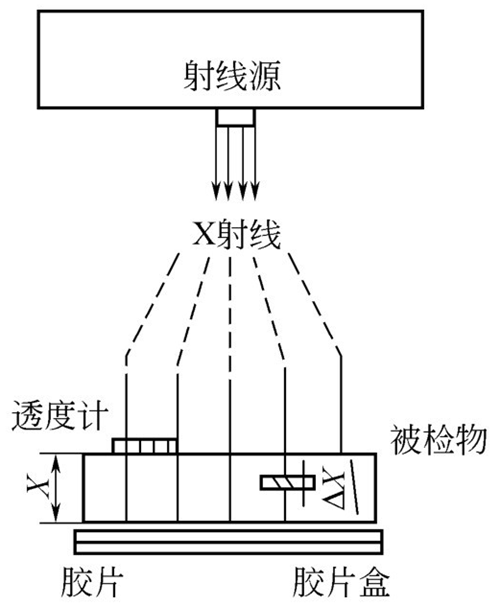

无损检测是在机器零件不被破坏的情况下,对材料内部缺陷进行检测的技术,可应用于材料和产品的静态及动态检验。主要方法有射线探伤、超声波探伤、磁力探伤等。

X射线探伤是根据X射线在被检零件与内部缺陷介质中的能量衰减程度不同,而引起射线并透过工件后强度的差异进行测试。这种差异可用X射线胶片记录下来,如图4-5所示,或用荧光屏、像增强器、射线探测器等观察,从而对照标准评定零件的内部质量。

超声波探伤是由电子设备产生的0.4~25MHz超声波,射入被检查物内碰到该物的另一侧底面及遇到缺陷时,能被反射回来的信号差别进行测量,如图4-6所示。可在荧光屏上检查出缺陷的大小、性质和存在的部位。

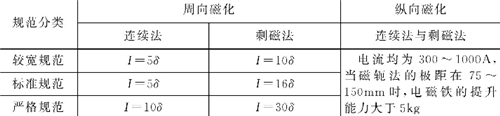

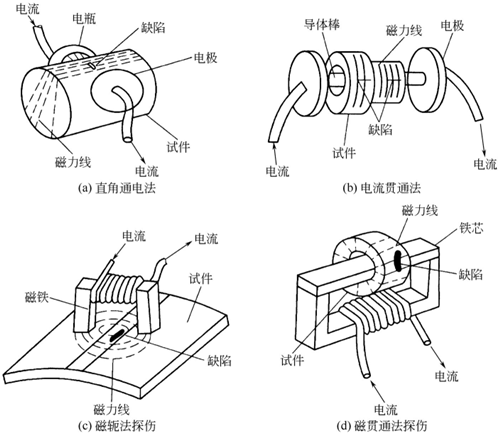

磁力探伤是将磁场加在被测钣金件上,如图4-7所示,利用磁力线(虚线)表示磁场方向,并按磁场方向来磁化工件,则可较容易地检测出缺陷。磁化电流使用交流电或直流电均可,但对靠近表面的内部缺陷用直流磁化比交流磁化效果更好(磁化电流的选择见表4-6)。

在磁粉探伤中,磁化方向至关重要,若检验钣金件中平行于轴向缺陷时,可采用图4-7(a)和(b)所示的直角通电法和电流贯通法对工件周向磁化进行检验。若检验工件中平行于径向(横向)缺陷时,则可采用图4-7(c)和(d)所示的磁轭法和磁贯通法对工件纵向磁化检验。无损探伤特别适用于探测件内部的面积型缺陷,如裂纹、白点、分层、夹渣、疏松和焊缝中未焊透等。

(5)材质检验项目 所选材质是否符合技术和质量标准,要对其成分、组织和性能等进行检验。钣金加工材质项目的检验方法与内容见表4-7。

诚瑞丰公司专注钣金加工件的研发设计,生产直供服务,拥有完善的生产机制,10万平方米生产基地,欢迎联系合作。